Experimentals, de keuze is reuze – door Tim Weert

Link naar Deel 1 | Deel 2 | Deel 3

Deel 4. De staart, vleugels, flaps en rolroeren zijn klaar. Nu de romp nog.

Het bouwen van een eigen vliegtuig is een proces waarbij de bouwer gedwongen wordt om een breed veld aan technische onderwerpen te onderzoeken en bestuderen. En met breed bedoel ik dan ook echt breed. Het betreft niet alleen de basis constructie maar ook alle vaardigheden welke noodzakelijk zijn voor het bewerken van de diverse materialen met al hun specifieke eigenschappen, tot en met het uitzoeken en uiteindelijk inbouwen van de verplichte vlieginstrumenten en avionica. Ook de specifieke details van vliegtuigmotoren en propellers tot en met het ontwerpen en bouwen van je kabelbomen komen aan bod. Veel vragen borrelen op, zoals welke draden en connectoren ga ik gebruiken en waarom? Alleen al vanwege al deze hoeveelheid aan keuzemogelijkheden is geen enkel zelfgebouwd vliegtuig gelijk aan een willekeurig andere. Een enorm interessant proces waar zelfbouwers een leuke vrije tijdsbesteding in hebben gevonden en waarbij ze zichzelf bovendien ontwikkelen. En, niet onbelangrijk, er uiteindelijk ook nog eens een echt, eigen, sportvliegtuig aan over houden, wat qua prestaties de huidige reguliere gecertificeerde vliegtuigen en MLA's ruimschoots overtreft. Het gaat mij persoonlijk niet alleen om het vliegen "straks", maar ook om de weg er naar toe, het "nu".

Knopen doorhakken

Voordat de RV-7 romp bij Vans Aircraft wordt besteld, moeten er wederom een paar belangrijke knopen doorgehakt worden. Zoals: "wil je een cockpitkap welke naar achteren over de romp schuift, de zogenaamde "slider"? Of: "wil ik een cockpitkap welke via een scharnier aan de voorkant openklapt, de zogenaamde "Tip-up"?

Vanwege het fantastische uitzicht van de Tip-up, geen stangen, geen beugels, werkelijk zonder enige belemmeringen was de keuze voor een Tip-up canopy in mijn geval snel gemaakt. Tijdens het formatievliegen ergerde ik mij in mijn Europa vaak aan de rollbar van de canopy. Anderen vinden het juist stoer om met de canopy naar achteren geschoven, met hun linker arm naar buiten te kunnen taxiën naar de baan. Voor mij persoonlijk is dat geen issue, het uitzicht gaat bij mij voor.

Verder was het nu definitief tijd om te kiezen voor een RV met neuswiel of staartwiel. De keuze voor een neuswiel, in plaats van een staartwiel configuratie nam iets meer tijd in beslag. Een staartwiel wordt door velen als mooier beschouwd. En daarbij is het vliegen met een staartwiel veel meer een uitdaging. Maar wil je die uitdaging wel? Moet je die zelfkastijding eigenlijk wel willen, waarom, voor de anderen? Het simpele feit dat alle moderne commerciële vliegtuigen een neuswiel hebben en geen staartwiel (zoals de DC-3 vroeger), in combinatie met het gebruiksgemak van een neuswiel versie voor de gemiddelde piloot, hebben mij snel doen besluiten om ook te kiezen voor de RV-7A, de neuswiel variant dus. Daarbij is deze "A-versie" veel minder gevoelig voor crosswind dan de RV-7 staartwiel variant. Safety first.

De romp

Ook de bouwdoos van de romp bestond uit een houten kist welke ik in de haven van Rotterdam mocht komen ophalen. Uiteraard na eerst alle import heffingen en BTW netjes voldaan te hebben. Als je de krat daarna thuis in je garage openmaakt blijkt hij propvol te zitten met platen aluminium, stalen onderdelen, boutjes, moertjes, klinknagels en zaken waarvan je nog geen enkel idee hebt wat het in vredesnaam allemaal moet gaan voorstellen. Net als bij de bouwdoos van de vleugels gaat er heel wat tijd zitten in het uitpakken, controleren en opslaan van alle geleverde onderdelen. Gelukkig is de handleiding van Vans erg duidelijk en goed opgezet. Er ontbraken een paar kleine onderdelen welke Vans na één enkel emailtje zonder problemen naar mijn privé adres opstuurde. Er was ook iets dubbel geleverd, maar dat mocht ik houden.

Spanten

Als eerste moeten alle "stations" van de romp gebouwd worden. Dat zijn de hoofd spanten van de romp. Deze worden samengesteld uit diverse stukjes hoeklijn en stukken aluminium plaatmateriaal welke exact volgens de tekeningen op maat gemaakt, voorzien van gaten voor de klinknagels (rivets) en vervolgens afgewerkt moeten worden. Denk daarbij aan handelingen zoals afbramen, dimpelen, verzinken, ontvetten en het aanbrengen van een beschermende laag anti-corrosie primer. Ook moesten er diverse gaten gemaakt worden voor de toekomstige kabelboom, de brandstofleidingen en de remleidingen. Vervolgens kunnen de onderdelen met behulp van de bijgeleverde klinknagels aan elkaar vastgeklonken worden.

Nadat de stations klaar zijn kan begonnen worden met het echte werk. De achterzijde van de romp wordt door middel van schietlood uitgelijnd en de gaten voor de rivets worden pas geboord.

Daarna wordt op een vlakke tafel de middensectie in elkaar gezet en pas geboord. De leraressen op de basisschool van onze kinderen hadden een koffie tafel over. Ze vonden het prachtig om te horen dat ik er een vliegtuig op ging bouwen. Ik mocht de tafel zó meenemen :-)

Gordingen

Een uitdaging vormt het buigen van twee voor de stevigheid van de rompconstructie zeer belangrijke gordingen. Deze worden uit lange, 1/8 inch dikke, 3/4 x 3/4 inch brede L-profielen gebogen. Deze sterke profielen zijn gemaakt van hoogwaardig aluminium en lopen helemaal vanuit de staart tot en met een stalen bracket in het brandschot om een stevig verband aan te brengen in de constructie. Vanwege de lengte van deze L- profielen waren ze al meegeleverd in de kit van de vleugels. Daar vond ik ze in de zelfde lange krat als waar de hoofdliggers in verpakt zaten. Het uitmeten en aftekenen van de punten waar ik moest buigen en ook daar waar ik aan de achterkant een "notch" in moest zagen, heb ik wel tien keer over gedaan. Ik moest er echt niet aan denken hier een foutje te maken en daardoor nieuwe L- profielen te moeten bestellen!

Na deze klus werd de bouw pas echt interessant, de werkstukken moeten namelijk nu samen één geheel gaan vormen. De midden sectie moet vastgezet worden aan de staart sectie. Daarvoor worden de reeds voltooide werkstukken omgedraaid, dus ondersteboven op een vlakke werktafel vastgezet. Alles is nu nog in je eentje te tillen en handelen. Daarna worden ze door middel van de huidplaten met elkaar verbonden. En dan heb je als bouwer af en toe wat extra hulp nodig. De huidplaten vormen straks samen met de stations en gordingen een integraal onderdeel in de buig- en torsie stijfheid van de romp. Het is wonderlijk om te ervaren hoe individueel buigbare onderdelen samen een oersterke en wonderlijk lichte constructie gaan vormen. De stalen cleco's (tijdelijke klemmen, op de foto's zichtbaar als uitstekende pennen) vormen nog het overgrote deel van het gewicht.

Nadat alle onderdelen netjes pas geboord zijn kan de hele constructie wederom uit elkaar gehaald worden om te bewerken. Denk aan wegpoetsen van krasjes van gereedschap (tool marks), alle randen netjes afbramen met een "Scotchbrite deburr wheel", Scotchbrite schuurpad en speciale afbraam gereedschappen om de randen en gaten glad te maken en daarna te verzinken of te dimpelen. Om vervolgens alle onderdelen te ontvetten en uiteindelijk een beschermende anti-corrosie laag aan te brengen. Daarna kunnen de onderdelen pas definitief aan elkaar worden vast geklonken met klinknagels. Zo wordt het één geheel. Dat klinken is en blijft de leukste klus om te doen. Het geeft veel voldoening. Een bouwmaatje noemt het niet voor niets "aluminium beuken"...

Langzaam begint de romp zo haar definitieve vorm te krijgen, maar zij heeft toch nog steeds de vorm van een "omgekeerde kano". Je ziet de onderkant ervan als je de werkplaats in loopt. Dat deze constructie straks echt moet gaan vliegen kan ik mijzelf nog nauwelijks voorstellen.

Voorkant

Nadat de middelste en achterste secties aan elkaar vast zitten moeten de onderdelen voor de voorzijde gemaakt worden. Ook hiervoor moeten eerst diverse onderdelen onderling eerst in elkaar gezet worden, zoals bijvoorbeeld het voetenstuur. Ook dit bestaat dan wederom uit diverse kleine aluminium onderdelen van plaatmateriaal en L-profielen welke gezaagd, gevijld, geboord en ook op hun beurt weer netjes afgewerkt en vastgeklonken moeten worden. En als het dan af is geeft dat wederom veel voldoening.

Nadat de voorkant van de romp tot en met het brandschot afgebouwd is kan de "kano" eindelijk omgedraaid worden. Daarvoor moet je echt met meerdere mensen zijn, want het bouwwerk begint al aardig zwaar te worden. Dit is het punt waarop de quick build bouwers pas met hun romp beginnen. Alles wat ik tot nu toe gedaan heb wordt bij de quickbuild kits door bouwers op de Filippijnen voor je gedaan. Als deze half afgebouwde rompen dan weer terug komen bij Vans gaan ze in een grote houten krat en kunnen bouwers deze tegen een slordige meerprijs van 10.000 dollar aanschaffen. Het moet mij van het hart, juist deze eerste fase is er één welke ik zelf niet had willen missen. Het leuke ervan is nu juist dat het vliegtuig heel langzaam haar herkenbare vorm begint te krijgen. Het heeft mij in ieder geval heel veel plezier en voldoening gegeven.

Na het omdraaien van de romp komt er een enorme hoeveelheid aan deel projecten op de bouwer af. Het is dan belangrijk om een beetje een logische structuur voor je zelf aan te houden.

Binnen in het middendeel kunnen de rugleuningen van de stoelen gemaakt worden. Eronder en erachter wordt de beplating voor de bagageruimte aangebracht op de ribben van de midden sectie. De zijkanten van de romp aan de binnenzijde moeten ook aangebracht worden en de bevestigingspunten worden voorzien van Anchor Nuts waardoor deze panelen demontabel blijven voor inspecties. Ook de steps om makkelijk te kunnen in en uitstappen worden hieronder met nylon brackets op de ribben gemonteerd. Het achterdek en de huidplaten voor de bovenkant van de romp kunnen worden pas geboord en gemonteerd. Daarbij is het heel belangrijk om de romp waterpas en kaarsrecht uit te lijnen. Na het boren van de gaten in deze onderdelen is de romp 100% torsie stijf. Dus als de bouwer hier een fout maakt heeft hij straks een krom vliegtuig. Met behulp van moderne meetinstrumenten is mijn werkstuk op een tiende graad nauwkeurig recht want de gekalibreerde digitale waterpas stond ook na het boren van de gaten nog op 0,0 graad op alle meetpunten.

Rollbar

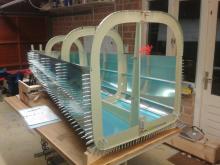

Nadat dit alles klaar is volgt er wederom een interessant en uitdagend deel project. Er moet namelijk een rollbar gemaakt worden van een stel profielen die zo enorm krom uit de kit zijn gekomen dat ik mezelf vooraf niet kon voorstellen hoe een bouwer deze in hemelsnaam moet kunnen verwerken tot een kaarsrechte rollbar. Op de VAF forums (www.vansairforce.com) kwam ik in contact met bouwers welke deze klus al succesvol voltooid hadden. De truc bestond uit het creëren van een stevige rechte mal van plaatmateriaal. Hierop heb ik eerst heel nauwkeurig de afmetingen uitgezet welke overeen kwamen met de tekening en mijn romp. Daarna grote gaten gemaakt om de aluminium profielen met behulp van lijmklemmen te kunnen vast zetten. Het precies op maat vijlen van de uiteinden is in dit stadium van de bouw voor de bouwer geen uitdaging meer. Met behulp van blokjes hout was ik hierna in staat om de bovenste helft er ook kaarsrecht op te klemmen en alle gaten voor de klinknagels er in te boren.

Nadat ook de rolbar bevestigd is kan begonnen worden met het voordek. Daaronder bevinden zich ook de onderdelen waar straks de avionica en instrumenten op vastgezet moeten worden. In dit stadium van de bouw is het handig om alvast goed na te denken over de equipment welke je later wilt gaan inbouwen. Tegenwoordig kun je het zo goedkoop en duur maken als je maar wilt. Op internet zijn er tegenwoordig uitstekende tweede hands vlieginstrumenten te koop welke de eigenaren over hebben nadat ze hun paneel hebben laten updaten met moderne EFIS systemen. Maar voor de zelfbouwers zijn tegenwoordig ook prachtige EFIS systemen te koop tegen redelijke prijzen. De standaard bevestiging van Vans is bedacht in een tijd dat alle instrumenten nog uit ronde stoomklokken bestonden. De EFIS systemen met 10 inch beeldschermen vragen echter wel om een aanpassing van de constructie. Zonder deze aanpassingen zouden de bevestigingsschroeven door de beeldschermen heen gaan, iets wat natuurlijk niet kan. De spanten waar het paneel binnenin bevestigd moeten worden, moeten dusdanig verplaatst worden dat de schermen er straks tussen passen. Gelukkig is er heel veel informatie te vinden bij Vans en bij de bouwers welke eerder met dit probleem te maken hebben gehad. Dit proces kostte mij wel veel meer tijd dan ik mij had voorgesteld. Deze fase resulteerde in een AutoCAD tekening met mijn eigen toekomstige instrumenten panel.

Nu het voordek met instrumentenbord vast zit aan de romp kwam er een einde aan de bak met onderdelen. Hoog tijd om de finishing kit bij Vans te bestellen! De bouw van de romp heeft mij meer tijd gekost dan de bouw van de vleugels. Medio 2015 was het tijd geworden om aan de finishing kit te beginnen.

Wordt vervolgd......