Experimentals, de keuze is reuze – door Tim Weert

Deel 5: de Finishing Kit

Link naar Deel 1 | Deel 2 | Deel 3 | Deel 4

Nu de staartvleugels, vleugels en de romp in ruwbouw klaar zijn, begint het afbouwen. De bekende uitspraak "90% done, 90% to go" is daarbij helemaal op zijn plaats. Gelukkig worden de contouren van het eindresultaat al een beetje zichtbaar. Dat is goed voor de motivatie om verder te bouwen en jezelf te blijven focussen op de volgende werkstukken.

Voor de bouw van de vorige onderdelen verwijs ik u naar de links bovenaan deze pagina.

Volumineuze onderdelen

Voor deze fase in het bouwproces heeft Vans de Finishing Kit samengesteld. Denk daarbij aan de cockpit kap, wielkappen, motorsteun, motorkap en spleetafdichtingen tussen de verschillende onderdelen. Er is een prachtige keuze uit motoren, vanaf 160 PK tot en met 200 PK. Daarbij adviseert Vans zelf de Lycoming O-360 of IO-360 van 180 PK. Meer is echt niet nodig voor deze lichte tweezitter. De motorkeuze bepaalt welke Firewall Forward Kit besteld moet worden, zonder dat de motor zelf nu al nodig is. Dat zou alleen maar onhandig zijn vanwege de beperkte opslag capaciteit thuis en de garantie termijnen. De firewall forward kit beschrijf ik daarom in een toekomstig artikel.

De finishing kit bestaat wederom uit een grote krat welke een aantal volumineuze onderdelen zoals de cockpit kap en de motorbok bevat. De uitdaging na het inventariseren was vooral een opslagplekje binnen in ons huis zoeken waar het veilig ligt tot het moment van montage en waar het de komende periode niet in de weg zou gaan staan. Dat vergt wat creativiteit. Om meer ruimte te krijgen in de garage hebben we de vleugels van de garage naar een hoek in de huiskamer verhuisd. Ook de staartvleugels hebben de werkplaats inmiddels verlaten.

De finishing kit bestaat wederom uit een grote krat welke een aantal volumineuze onderdelen zoals de cockpit kap en de motorbok bevat. De uitdaging na het inventariseren was vooral een opslagplekje binnen in ons huis zoeken waar het veilig ligt tot het moment van montage en waar het de komende periode niet in de weg zou gaan staan. Dat vergt wat creativiteit. Om meer ruimte te krijgen in de garage hebben we de vleugels van de garage naar een hoek in de huiskamer verhuisd. Ook de staartvleugels hebben de werkplaats inmiddels verlaten.

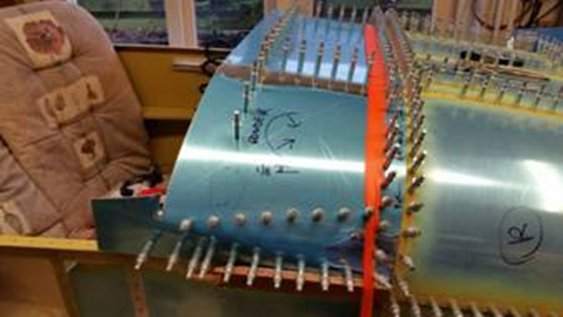

Nadat alles opgeruimd was, ben ik begonnen met het frame voor de cockpit kap. Dit moet geassembleerd worden uit diverse stukken aluminium.

De bouw van het frame voor de cockpitkap.

Tijdens de bouw heb ik veel bouw logs van andere RV-7 bouwers bekeken om uit te zoeken wat de handigste manier was om het hele werkstuk netjes pas te krijgen op de romp. De grootste uitdaging bestond uit het tijdelijke bevestigen van de onderdelen op de romp waarna de rest van het voordek kan worden gemaakt.

AutoCAD

Een van de leukste aspecten in deze fase is het bedenken van de layout voor de instrumenten. Nadat je het plan klaar hebt is het tijd om de instrumenten in een AutoCAD tekening in te voeren. Voor elk instrument is tegenwoordig een uitgebreide handleiding en inbouwbeschrijving. Zo kun je de lay-outs ervan als vector bestand kopiëren, plakken en eindeloos verplaatsen op je digitale tekening totdat je zelf echt helemaal tevreden bent. Het betreft je eigen vliegtuig, van het uiteindelijke resultaat zal er nergens een kopie zijn. Daarna kun je de digitale tekening uitprinten en met plakband op het stuk aluminium plakken wat het instrumenten paneel moet gaan vormen. Nadat alle onderdelen definitief zijn, kan het monteren beginnen. Daarvoor is ook heel wat uitzoekwerk en zelf engineering vereist. Deze keuze is heel persoonlijk en binnen de wettelijke eisen voor de verplichte uitrusting is de keuze enorm groot. Alles is maakbaar, van de meest primitieve ouderwetse stoomklok tot en met de modernste EFIS. Voor mij is mijn "doe het zelf AutoCAD tekening" een enorme hulp geweest. Nadat ik deze over had gezet op het aluminium en de gaten had gemaakt bleek alles als een perfecte puzzel in elkaar te passen.

Omdat ik in mijn Europa een mooi throttle quadrant heb, zocht ik ook naar een vergelijkbare oplossing voor dit project. Tijdens bezoeken aan diverse flyin's zag ik dat veel RV bouwers er net zo over denken als ik. Maar er zijn ook anderen welke het houden bij de duw en trek knoppen van Vernier. Naast mijn eigen Europa XS ben ik op mijn werk verwend met het throttle quadrant van Boeing. Met dit alles in gedachten ben ik thuis met stukjes karton van verpakkingen gaan experimenteren. Daarna heb ik deze werkstukjes omgezet in een mooie digitale tekenening op mijn PC. Zo heb ik na wat knip en plakwerk mijn eigen throttle quadrant ontworpen en de diverse onderdelen uitgeprint op A4-tjes en over gezet op aluminium. Het resultaat komt helemaal overeen met wat ik in gedachte had.

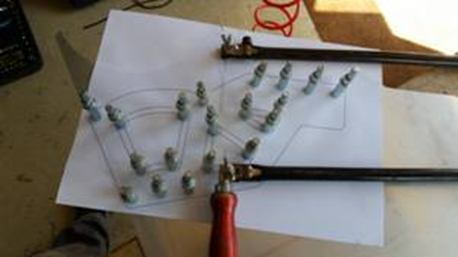

De finishing kit bestaat uit meerdere deelprojecten welke allemaal weer een mooi werkstuk opleveren. Het mechanisme om de canopy te openen en sluiten is ook zo'n deelproject.

Met behulp van metalen mallen en een kopie van de tekening maakt en monteert de bouwer de onderdelen in de romp.

Een ander deel project is de bevestiging van de steps aan de romp. Dit moet gebeuren voordat de vloerplaten definitief worden vastgezet op de vloer ribben van de romp. In het uitmeten, gaten zagen en vastzetten van deze onderdelen ging meer tijd zitten dan begroot. Maar het resultaat mag er dan ook zijn!

Zagen in de canopy

Nadat deze klus ben ik aan de kap zelf begonnen. Het was inmiddels zomer geworden. Dat is handig i.v.m. de benodigde werk temperatuur. Het materiaal van de kap houdt van warmte.

Vans levert een generieke kap voor zowel de Tip-Up als de Slider variant. De bouwer moet deze zelf op maat maken. Dat betekent onder andere dat de zaagsnede voor de verdeling voor/achter kant er door de bouwer in moet worden gemaakt. Bij de Tip-up zit deze zaagsnede meer naar achteren en bij de Slider meer naar voren. Deze wordt in de bouwbeschrijving omschreven als "The Big Cut". Een zaagsnede van de ene zijkant naar de andere. De kap is vanwege haar omvang en kwetsbaarheid een kostbaar onderdeel van de kit. Het is dus van groot belang dat dit in één keer lukt. Op internet las ik veel "horror" verhalen over bouwers waarbij er in de kap, tijdens het zagen van "The Big Cut", zomaar een barst of scheur ontstond. Dan kun je meteen een nieuwe bestellen en van vooraf aan beginnen,.....

Volgens Vans is het belangrijk dat het werkstuk heel goed ondersteund wordt en tegelijk verwarmd wordt om beschadigingen te voorkomen. Zelf heb ik ervoor gekozen om een warme zomerse dag af te wachten. Van een goede vriend heb ik een kacheltje geleend om de kap lekker te kunnen verwarmen. Niet te heet, maar wel warm genoeg. Ongeveer 30 graden schijnt dit materiaal prettig te vinden. Eerst heb ik op een plek welke weinig schade kon maken aan de kap een stukje weg geslepen als proef. Met behulp van houten balken en stevige tape van de bouwmarkt heb ik eerst de flexibele kap gestabiliseerd op het terras. De snijlijn werd duidelijk afgetekend op elektriciteits stape.

Daarna is met een haakse slijper (met een dun blad) heel rustig de snede gemaakt. Om de 10 cm ben ik even gestopt om beide helften te stabiliseren met tape. Tijdens het zagen zag ik het materiaal van de kap een klein beetje smelten als gevolg van de hoge snelheid van het blad van de slijper. Dat is prima, want daardoor voorkom je ook mogelijke scheurvorming vanaf het punt waar je aan het snijden bent.

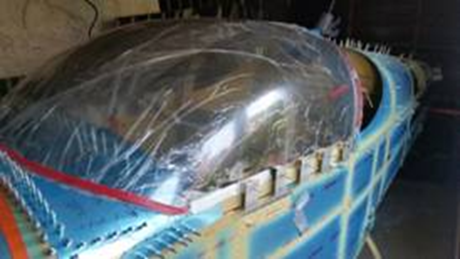

Voor en na het doorzagen, beide helften stabiliseren met tape.

Nadat de kap in twee delen is gezaagd, moeten de helften pas gemaakt worden op de onderdelen van de romp. Dat is een klus waar enorm veel tijd in gaat zitten. Het is een kwestie van geduldig passen, klein beetje materiaal weghalen met een Dremel slijpschijfje en in een later stadium met een schuurschijf, schuurblokje,... en wederom passen, beetje materiaal weghalen etc. Als eerste heb ik het voorste gedeelte bevestigd aan het metalen frame.

Daarna heb ik van aluminium en hout klemmen gemaakt om de kap te vast te kunnen klemmen op het tip-up frame. De kap heeft aan de onderzijde stukjes plaatmateriaal wat op maat gemaakt en pas geboord moet worden. Tussen de binnen en buitenkant komt de onderrand van de kap te zitten.

Schroeven of lijmen?

Er zijn twee manieren om de kap te bevestigen aan het frame. De eerste methode is met schroeven en moertjes, de tweede is met behulp van Sikaflex.

Sikaflex is een twee lijm systeem waarmee ook in de scheepvaart de ramen vastgelijmd worden op schepen. Het voordeel van Sikaflex is dat de lijmlaag een beetje flexibel blijft. De methode met bouten en moeren heeft al bij vele eigenaren geleid tot scheuren en barsten in de kap vanwege temperatuur verschillen welke optreden tijdens het klimmen en dalen. Daarom heb ik voor de methode met de Sikaflex gekozen.

Spuiten en afwerking binnenkant

Omdat je nu nog overal goed bij kunt is het handig om nu eerst de binnenkant van de romp af te werken. Volgens kan de romp aan de binnenzijde in de gewenste kleur gespoten worden. Tijdens deze fase van de bouw is het nog relatief makkelijk om overal bij te kunnen komen. Daarvoor moet er het een en ander afgeplakt worden. Om de rest te beschermen heb ik een soort tent om de romp gemaakt van stukken karton en plastic, waarbinnen ik het spuitwerk kon uitvoeren met een 2K autolak verfsysteem wat ik bij een groothandel kon kopen. De kleinere onderdelen heb ik in mijn geïmproviseerde spuitcabine gespoten, eerst de grondlaag en uiteindelijk de toplaag.

Volgens de bouwbeschrijving van ontwerper Dick van Grunsven is dit een goede duurzame en tevens de lichtste methode om het interieur af te werken. Er bestaan hele mooie kits met zijkanten van leer, maar deze moet je elke keer weer meesjouwen als je gaat vliegen; het is dood gewicht.

Ik heb er wel voor gekozen om mooie lederen kussens te laten maken bij een klein bedrijfje in de VS. Deze geven de cockpit een luxe uitstraling.

Afwerking canopy

Voordat de kap vastgezet kon worden was het noodzakelijk om ook het voorste deel aan de binnenkant af te werken. Daarvoor heb ik een stukje antraciet leer gebruikt. Met een strip balsahout is aan de voorzijde een mooie opgevulde rand gemaakt en het geheel is vast gezet met contactlijm. Vervolgens werd het leer met papier en afplaktape beschermd tegen de Sikaflex waarmee de kap er op vast gelijmd moet worden. Het frame is verder zo nauwkeurig mogelijk bevestigd in zijn definitieve positie.

Nadat de onderdelen perfect passen worden alle te lijmen onderdelen van de kap licht geschuurd met heel fijn waterproof schuurpapier en goed ontvet met alcohol. Andere oplosmiddelen zijn uit den boze omdat ze het materiaal van de doorzichtige kap zouden kunnen aantasten.

Daarna kwam de Sikaflex primer laag en uiteindelijk de Sikaflex. Als alle klemmen vast zitten kan het afplak tape buiten maar ook binnen in de cabine verwijderd worden terwijl de Sikaflex nog niet uitgehard is. De binnenkant kon ik nu nog bereiken via de ruimte aan de achterkant waar later het achterste vaste deel van de kap komt vast te zitten. Na dat de Sikaflex is uitgehard, wordt de hele kap één stevig integraal onderdeel en kunnen de zijkanten van de onderzijde erop vastgelijmd en vervolgens vast geklonken worden.

Wanneer de voorzijde van de kap klaar is dan kan de achterzijde er in gelijmd worden. Daarvoor is het noodzakelijk om zelf een aantal tijdelijke "klemmen" te maken. Na gebruik kon ik daar weer andere collega bouwers mee helpen. Het netjes pas maken van de 1/16 inch brede naad op de plek van de "big-cut" kost veel tijd. Maar met een beetje geduld was dit goed te doen met een prachtig resultaat.

De achterkant van de kap vast lijmen is een stuk eenvoudiger.

De voorkant van de kap moet een mooie overgang krijgen van het doorzichtige deel naar het metaal aan de buitenkant. Daarvoor moeten er een aantal stroken glasdoek met epoxyhars gebruikt worden. Ik heb de epoxyhars voorzien van een antraciet pigment om aan de binnenzijde een mooie overgang naar de lederen bekleding te creëren.

Met behulp van stroken PVC afvoerbuis heb ik schuurblokken gemaakt. Op de kap en het voordekje werd de overgang afgeplakt met twee kleuren elektriciteit tape. De eerste wit en de tweede zwart. Als de witte tevoorschijn komt dan weet je dat je moet stoppen met schuren om de voorkomen dat je in het onderliggende materiaal schuurt. Dit is een klus waar veel bouwers tegen op zien, maar het viel mij enorm mee. En het resultaat mag er zijn!

Fairings en wielkappen

Om de fairings in de staart te kunnen maken is het noodzakelijk om eerst de staartvleugels op de romp te bevestigen. Hiervoor moet de romp precies worden uitgericht in de werkplaats. Daarna heb ik ontzettend veel tijd gestoken in het uitlijnen van alle onderdelen voordat ik de gaten voor de bouten er in durfde te boren.

De wielkappen bestaan uit twee helften van epoxy en glas welke Vans heeft meegeleverd in de kit. Beide helften moeten netjes op elkaar passen voordat ze kunnen worden gemonteerd op het landingsgestel. Nadat de hartlijnen zijn getekend kunnen ze met tijdelijke klemmen aan elkaar gezet worden.

Daarna kunnen ze met een mal tijdelijk in hun positie gebracht worden over het wiel. Hiervoor is het noodzakelijk dat het vliegtuig precies horizontaal op bokken staat in de werkplaats. De wielkappen moeten uitgelijnd worden met de luchtstroom voor een maximale reductie van de luchtweerstand. Hierin ging weer heel wat tijd zitten! Met behulp van lijnen op de grond en een laser was het mogelijk om de kappen heel precies vast te zetten aan de aluminium beugels welke vast zitten aan de wielpoten.

De plaatsen waar de wielkap contact maakt met de bevestigings beugels heb ik afgetekend en verstevigd met een extra laag glas en epoxy hars aan de binnenzijde. Daarna kon ik de bevestigings gaten er definitief in boren. Nadat de kappen netjes passen moet er een fairing over de wielpoot geplaatst worden. De poten van het hoofdlandingsgestel zonder fairing blijken in de praktijk zelfs nog méér luchtweerstand weerstand te genereren dan de hoofdwielen wielen zonder wielkap. Deze fairings moeten dus ook goed opgelijnd worden met de luchtstroom voor een optimale werking. Hiervoor bood de laser ook weer uitkomst. Met behulp van een dun draadje naaigaren aan de garagedeur achter de romp was het mogelijk deze nauwkeurig uit te lijnen.

Vervolgens worden de oppervlakken afgeplakt met dun folie. Met behulp van modelleer klei kan dan een positieve mal van een spleetafdichting tussen de twee fairings gemaakt worden.

Na het aanbrengen van een aantal stroken glas en epoxy gaat er een laag peel ply over het verse laminaat. Na een dag had ik een prachtig werkstuk wat voor het verwijderen kon worden voorzien van referentie gaten. Na demontage van de onderdelen was het nog een kwestie van afwerken.

Volgens de zelfde methode heb ik de spleetafdichting tussen de romp en de fairing van de neuswielpoot gemaakt.

In de volgende editie laat ik zien hoe ik op de computer mijn elektrische schema heb ontworpen, de kabelbomen heb gemaakt, ingebouwd en aangesloten.

Wordt vervolgd...…

Tim Weert